想要实现铜矿综合利用,首先要配置合理的铜矿加工生产线,选择良好设备。铜矿选矿主要分为破碎、研磨、浮选、烘干等阶段,本文主要对各个阶段的选铜矿选矿设备配置进行简单介绍,为投资者提供一些技术参考。

选铜矿选矿设备选矿原理概括为:铜矿石由振动给料机喂入颚式破碎机进行粗碎(也可称为一破,把原矿破碎至20—50mm),初步 破碎后的铜矿石被送入细碎机进行二次破碎(把矿石破碎至<3-5mm60%--90%),经过两段破碎后的铜矿石就可以进入球磨机进行研磨作业,球 磨机一般和螺旋分级机组成闭路循环,即球磨机研磨后的物料进入分级机进行分级,合格的细粒矿石进入下一工艺,不合格的粗粒矿石重新返 回球磨机进行研磨。细粒矿物被分离后进入搅拌筒和浮选药剂进行充分、均匀的拌合,而后进入铜矿选矿工艺的核心环节—浮选机中进行浮 选作业,经1次粗选、3次精选、3次扫选、通过控制矿浆浓度、酸碱度、加不同药剂得到合格铜精矿)——湿精矿——压滤机——合格精矿。尾矿排入尾矿库。

各种选铜矿选矿设备介绍:

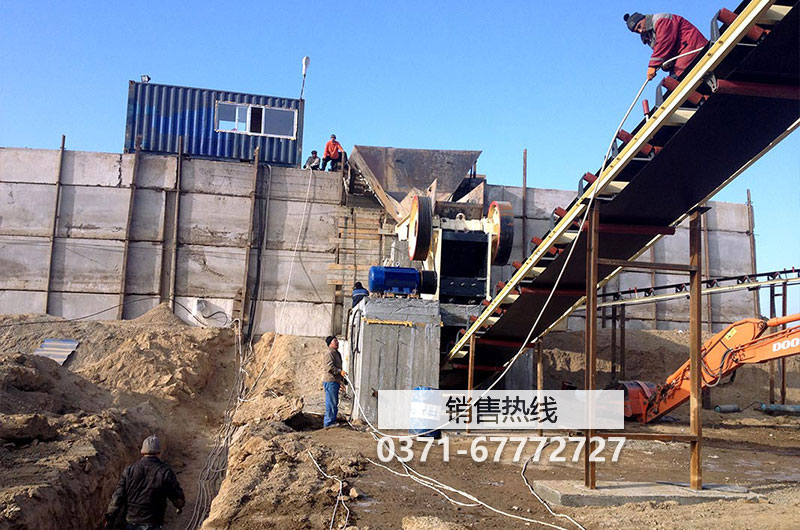

1、铜矿破碎设备——铜矿破碎机

铜矿破碎机是对开采出来的铜矿石进行粗碎,该设备是根据颚式破碎机优势,并结合铜矿性质所生产的铜矿专用破碎设备,有着极为良好的性能优势。

(1)颚板、机壳等部件是选用国内高质量耐磨材料设计,具有更强的耐磨损、抗压特性,不仅能够延长其寿命,而且还可以提高设备的破碎效率60%以上;

(2)结构经过优化设计,使其在同等规格,产量不变的情况下,体积有效缩小35%,从而减少占地面积,提高使用灵活性,可为企业减少5万元以上的基建成本;

(3)破碎后的铜矿颗粒质地均匀、无过破碎,可为接下来的球磨阶段提供良好原料,有效减少研磨设备的负荷量,而且设备运行稳定,极少出现故障,维修保养更方便。

2、铜矿磨矿设备——球磨机

球磨机是将破碎后的铜矿颗粒进一步研磨粉碎,其主要是利用筒体内的研磨体完成磨矿作业。该设备的结构设计较为简单,不过性能优势极为突出。

(1)研磨体内钢球材质更优,并且采用“两头小、中间大”的合理配球方案,可提高研磨效率,而且有助于延长研磨体使用寿命,减少更换次数;

(2)磨矿效果非常显著,研磨后的铜矿细粉品质更优,能够实现铜粉的良好富集,而且设备操作非常方便,有效减少现场人员个数、降低劳动成本。

3、选铜矿选矿设备——铜矿浮选机

传统浮选机不能达到铜矿理想浮选效果,针对此,红星机器根据铜矿性质,研发生产了铜矿浮选机,其无论结构还是性能都更贴合于铜矿本身,具有选矿效果。

(1)采用自动加药装置,可更好控制药剂加入量、提高药剂精确度,从而有效减少药剂浪费,提高浮选效果;

(2)设置有尾矿自动处理系统,可实现选矿回水的综合利用,从而避免对水流或田地造成的污染,实现绿色低碳生产;

(3)浮选精度高,经该设备浮选后的铜精矿品位高,能够为用户创造更大利润,更好的实现铜矿综合利用。

4、铜矿烘干设备——烘干机

浮选出的铜精矿含有一定水分,因此需要烘干机对其进行干燥脱水处理,该设备是采用良好钢材和成熟工艺所生产,具有良好产品优势。

(1)烘干筒体严格密封,可减少热量损失,热利用率可达到98%以上,同时可避免粉尘飞出造成大气污染,实现绿色节能的良好生产目标;

(2)烘干效率高、效果好,烘干筒体内温度可自由控制,客户可根据需要确定成品铜精矿含水量、湿度等,使用更加方便、操作更为简单;

(3)烘干机价格便宜,而且成本回收周期更短,能够为用户提供更大经济利润,是非常良好的烘干设备,市场发展前景非常可观。

设计选铜矿选矿设备选矿方案是选矿厂在选矿作业之前需完成的一项重要任务,后续的实际生产就是依据所设计出的选矿方案进行的,因此,前期设计出的方案是否合理,直接关系到选矿作业能否顺利进行。某铜选厂通过深入的研究与试验,设计出的选矿方案非常合理,后期实践效果也较理想,下面,就日处理1000吨铜矿石的主要设计方案进行介绍。

1、破碎系统

选铜矿选矿设备破碎设备的处理能力为1000t/d,考虑到矿石粉矿较多的特点,在粗碎前选用振动给料机给料。为了避免超过破碎机进料口允许的大块矿石进入破碎机,在原矿仓上设有格筛,格筛间距500mm。根据需要破碎的矿石量及对破碎产品粒度的要求,采用两段一闭路的破碎流程,粗破碎采用颚式破碎机,细碎采用圆锥破碎机。本次设计推荐选用红星机器生产的颚式破碎机和圆锥破碎机。

2、磨矿分级系统

选铜矿选矿设备磨矿分级系统采用一段磨矿分级,考虑到类似矿山的生产实践,磨矿细度定位为-200目88%,由于采用一段磨矿磨矿细度偏小,故选用球磨机型号为Φ3200×4500,可选用的分级设备有水力旋流器和螺旋分级机,考虑到节能,本设计采用沉没式螺旋分级机作为分级设备与磨机组成闭路方案,螺旋分级机的溢流为的磨矿产品。

3、浮选系统

选铜矿选矿设备浮选流程为一粗两精两扫的选别流程,考虑到流程比较简短,采用自吸式浮选机,其中粗扫选采用浮选机共11台,精选采用浮选机共5台。

4、脱水系统

脱水系统采用先浓密后过滤的两段脱水流程,浓密选用高效浓密机,过滤选用陶瓷过滤机。得到的铜精矿,水份在12%左右。

5、辅助设施

(1)矿仓容量和贮存时间

为了调节矿石破碎与磨选之间工作制度的差异,在磨矿前设置了粉矿仓;为了保证破碎机能够挤满给矿,使各设备能在工况运行,提高效率,在破碎机前设置了缓冲矿仓。此外,在精矿过滤车间设置了精矿仓。

(2)药剂贮存、制备和添加

浮选用药剂有:碳酸钠、2#油、丁黄药。所有药剂都设有药剂制备间及加药,用搅拌桶制备,采用计量泵添加至各给药点,采用程控加药机进行加药,可保证生产过程中药剂添加准确,还可大大改善劳动条件,而且便于实现自动化控制,从而提高选矿指标。

选厂使用的药剂全部外购,用汽车运至选厂药剂仓库,在药剂储存与制备车间内亦设置小规模的贮存场地。

(3)检修设施

选矿厂各工艺车间根据所配置的设备型号和数量都留有相应的检修场地,设机修班组,专门负责日常设备的维护与检修,定期更换配件,以维护选厂的正常生产。各车间设有相应的检修用起吊设备,胶带运输机配有电动葫芦以方便检修,选矿厂内备有相应的检修工具。

(4)钢球添加设施

在磨矿车间设有钢球储槽,钢球添加使用钢球筒,用起重机运至球磨机给矿端的钢球添加箱内定时添加。

以上设计方案包括了整个选矿阶段(包括破碎、磨矿分级、浮选、脱水系统)的运行流程,实际生产中,采用该方案,选矿指标与设计指标相吻合。可见,该方案设计的较成功,值得广大用户学习。

我公司配置的选铜矿选矿设备能够从客户利益根本出发,使其更加经济合理,拥有更好的应用价值。主要优势表现如下:

1、空间布局合理,可有效减少生产线占地面积,继而缩小企业基建成本投资,并且操作更加方便,节省人力成本;

2、选矿效果很好,铜精矿品位有效提高,可使其拥有更大发展空间,而且生产效率比较高,是其他铜矿生产线的2倍以上;

3、整条生产线运行稳定,没有粉尘及噪音污染,故障率降低75%以上,同时生产线的操作更加方便、节能效果更好、运行成本低。

硫化铜是一种黑褐色无定形粉末或粒状物。不溶于浓盐酸溶于浓硝酸,不溶于水和硫化钠溶液。在潮湿空气中能被氧化而成胶态。导电性能优于硫化亚铜。加热至220℃分解成硫化亚铜。根据硫化铜的矿石性质和嵌布粒度特性,调整磨浮工艺,是各大选矿厂提高铜精矿品位、回收率和降低生产成本的主要方法,其效果也是最为明显。如德兴铜矿在二段铜硫分离中,采用中矿选择分级再磨浮选线工艺,提高了有用矿物回收率,实现了中矿富连体再磨再选,提高二段铜回收率0.76%,金回收率1.39%。为了进一步提高铜精矿的品位和钼的回收率,退出了快速浮选新工艺,几何高效选择性捕收剂AP,实现了大部分铜矿物的快速浮选和早收,改善了二段铜硫分离效率,提高了铜钼的回收率。

近年处理矿石品位的降低、硫铁矿含量的增加,将原有有效浮选流程改为混合浮选,粗精矿再磨分离。在同等条件下,铜精矿品位提高5%。北祁连山石居里铜矿矿石重换铜矿与黄铁矿、脉石等矿物形成复杂镶嵌关系,铜矿物的嵌布粒度细,采用粗精矿再磨二段磨矿流程,几何采用DY-1捕收剂,获得了铜评委20.73%,回收率为86.97%的铜精矿。部分优先浮选一次精选尾矿与混选精矿一通实行预先浓密、脱药再磨,使用BD1组合抑制剂实现铜硫的有效分离。

我公司专业生产金矿选矿设备,铜矿选矿设备,选铜生产线设备,选铜渣设备,选铜设备球磨机,铅锌矿选矿工艺设备,铅锌矿浮选设备,选矿工艺流程设计,石料生产线设备,石料破碎生产线,砂石破碎整套生产流程以及其他设备。选矿设备主要包括:成套生产线,分级设备,磁选设备,浮选设备,重选设备,选洗设备以及辅助设备。依托公司雄厚的科研技术力量和强大的设备加工能力,依靠本企业和社会优势设备资源,与国内外知名大企业进行合作,为国家矿山、冶金、建材、起重、电力、有色、环保、化工、石油等行业的重点工程提供成套装备和备件。

选铜矿选矿设备

选铜矿选矿设备

选铜矿选矿设备

选铜矿选矿设备

作为国内大型的矿山设备生产厂家,旗下产出的设备型号有很多,因不同型号设备对应的产值大小,成本预算等并不是完全一样的,如您想了解具体的价格,欢迎随时免费咨询客服,这里有专人实时在线为您详细解答。

公司地址:中国-郑州-高新技术开发区

获取报价选择你理想的解决方案,打造品牌品质提升产品多样性提升服务美誉度

公司总部 : 中国-郑州-高新技术开发区

联系方式 : 0371-67772626